Neben den Gleitlagern und den Kugellagern gibt es schon seit längerem die Luftlager.

Vor vielen vielen Jahren wurde ich gefoppt mit den sogenannten Siemens Lufthaken, an die man ja so viel aufhängen konnte. Darum war die Story von den Luftlagern anfänglich ein wenig unglaubwürdig.

Doch die Realität sah so aus: Als die Ampexer die erste Videomagnetband-Maschine konstruierten, da mußte der Scanner mit 15.ooo U/m drehen. Das machten die damaligen amerikanischen Kugellager nicht allzulange mit. Der Scanner in diesem ersten Videorecorder fing fließend an, unrund zu laufen und die Bildqualität wurde zunehmend schlechter, selbst nach dem Austausch der abgeschliffenen Magnetköpfe.

Und da kam den Ingenieuren die Idee, man müsse den Rotor wieder mit Gleitlagern ausstatten, jetzt jedoch kein flüssiges Schmiermittel wie Öl oder Fett einsetzen, sondern Druckluft.

Diese Technik funktionierte recht gut und die Lagerprobleme waren immer dann gelöst, wenn die Druckluftzufuhr einwandfrei funktionierte. Also der Kompressor mußte deutlich früher vor dem Motor eingeschaltet werden. Blieb nämlich die Druckluft weg, war es aus mit dem Lager und es war sofort kaputt.

Zu den Bildern:

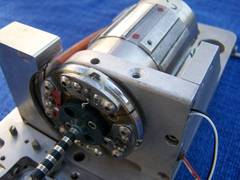

- Bild 1 (oben) ein historischer 2" Scanner aus dem ersten Videorecorder

- Bild 2 (mitte) das zweite Kugellager hinten auf der Rotor-Achse

- Bild 3 (hier rechts) der neue Rotor mit Luftlagern.

und jetzt High Tech im Jahre 2007

Das mit den Druckluftlagern wurde überholt, als die Japaner mit der Erfahrung von Millionen und Abermillionen von kleinsten Kugellagern eine solche phantastische Qualität liefern konnten, daß die meisten Videoköpfe wieder kugelgelagert funktionierten. Die Reibung wurde einfach durch mehr Antriebskraft ausgeglichen.

Kritisch wurde es erst bei den modernen Festplatten, als die Lager- Reibung erhebliche Wärme erzeugt hatte, daß die Platten sehr sehr heiß wurden, zu heiß, und so forschte man weiter. Und die Ingenieure wurden fündig bei den Supra-Leitern.

Supraleiter, das ist es.

Jetzt kommt also die nächste Technologie mit der Supra Leiter Technik.Der Hintergrund ist zwar sehr komplex, aber einfach ausgedrückt kann man es so verstehen:

Durch einen Kupferdraht kann man ein bestimmte maximale Stromstärke durchjagen. Dann wird dieser Draht durch seinen eigenen Innenwiderstand so warm, daß er irgendwann glühen würde. Also macht man das nicht. Bei unseren Haushaltsgeräten kann beim Heizlüfter mal so etwas vorkommen, daß ein Kabel warm wird.

Bei einem großen Kraftwerk ist das schon problematisch mit der Wärmentwicklung und der Strombelastbarkeit in den Generatoren. Und dafür hat man die Supraleiter entwickelt. Supraleiter sind Materialien, die mit Edelgasen oder Stickstoff auf -165 Grad oder noch tiefer gekühlt werden und dann so super leitfähg werden, daß so gut wie keine Verlustwärme mehr entsteht und das bei riesigen Strömen von tausenden von Ampere.

Doch was hat das mit den Motoren und der Reibung zu tun ?

Absolut neue Erkenntnisse bei Supraleitern

Dann hat man festgestellt und weiter erforscht, daß Magnetfelder in Supraleiter nicht eindringen können. Das bedeutet, ein sich nähernder Magnet wird abgestoßen, unabhängig von seiner Polarität. Diese Kraft nimmt mit sinkendem Abstand progressiv zu.

Das ist natürlich für Lager in Motoren und Generatoren eine ideale Methode, berührungslose Lager zu konstruieren. Und diese Kraft ist erheblich, ein Musterversuch mit einem 4 Megawatt Generator (also ein gar nicht kleines Teil) hatte funktioniert. Auch kann man endlich die Lager von diesen Riesenungetümen deutlich schneller laufen lassen, die Reibung fällt ja gänzlich weg.

Mit dieser HTS (Hoch Temeperatur Supraleiter) Technik wurde solch ein reibungsfreies Magnetlager eintwickelt, daß bereits 1 Tonne trägt, wobei es auf 72 K gekühlt werden muß. Rechnerisch kann damit 1 Gramm HTS Material etwa 200 Gramm Masse magnetisch tragen.

Also mal sehen, was uns die Zukunft bringt.